パイプ加工での工程説明 パイプ1本から数千以上対応可能 パイプ加工や医療器具や建設機器加工の石川工業

弊社のパイプ加工の流れとなります。

パイプの流れと一概に言っても、通る工程は複数で様々ではあります。

今回は、素材(パイプ)から各種加工工程にて完成品になるまでを紹介します。

大まかな説明として、材料・加工・完成品に区分され完成品は今回は特に触れませんが

伝票処理や現品票・品質管理等を行っております。

材料(素材)について

弊社内にて自達により材料は確保できますが、支給でも問題ありません。

今日の明日と言う訳には行きませんが、ある程度数量が見込める場合やロットにて材料発注は可能です、

また1本オーダーや特注加工においても材料手配等の時間が必要になります。

取扱いが出来るのは、各種パイプ材(鉄・ステンレス・アルミ・銅)、各種板材(鉄・ステンレス)となります。

※内容に寄っては取り扱えない材料もあります。

材料においては、現品票や納品書等にて管理していますので、出所がハッキリしているます(粗悪材ではありません)。

※概ね自動車で使用する様な材料等です。(内容に寄ってはその限りではありません)

加工加工工程1について

パイプ材の端末をスウェージング処理加工を行います、必ず曲げ前加工にて行うわけではなく、お客様の要望にて

パイプとパイプの組合せをする際のガイドの役目を果たす処理や溶接工程での溶接代としても使用します。

プレス駒とガイドにて加工を可能としております。(当然、プレス機も必要です)

形状に合った金型(パイプ径と加工形状)とガイド(加工の際に位置や長さにて変更)をしっかりとしなければ、

キチンとしたスウェージング処理加工は行えません。

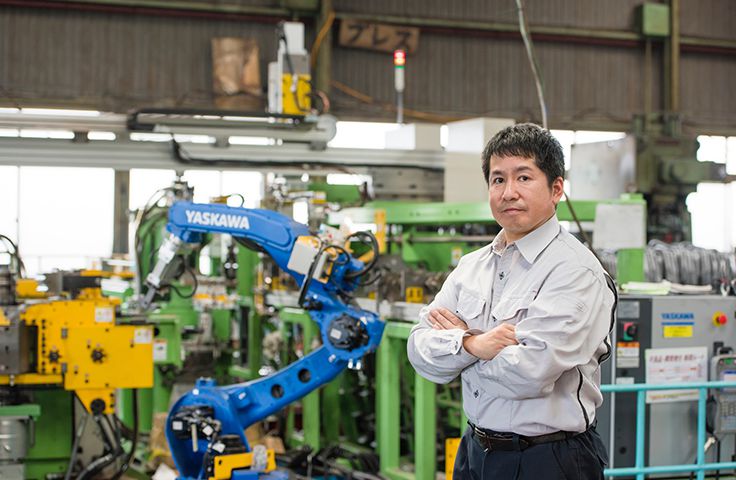

加工工程2

パイプをNCパイプベンダーにて曲げ加工を行います。

弊社の当設備の特徴として

①無人化にて加工が出来る(材料を乗せれば、自動で取出し、自動で供給し、自動で曲げ、自動で保管)

②インナーパイプを自動で挿入できる。(今回の説明には入っていません)

二重鋼管材にする事が出来ます。

(任意の位置【最大パイプ端から1,000㎜程度まで】にパイプを入れる事ができます、任意の本数を入れる事ができます【1本でも2本でも複数本】)

③数量管理をロボット制御で行えます。

(曲げ加工のみで納品の場合には、人の手で数えるよりも、ロボット制御にて1コンテナ○個入りとか1ポリ箱○個入りとかを曲げ加工カウンターやロボット機動カウンターで動きを制御するので、指定数量になった際には停止しアラームで報せます)

④無人化↔有人化 できますできます。

全てが無人化で加工する訳ではなく、状況によったり数量により無人化をあえて有人化にて加工します。

※元々は有人化設備を無人化仕様にしたので、安易に切替える事が可能です。

加工工程3&4

プレスにて潰し・穴空け加工を行います。

※加工において同じ様な工程ですので、加工紹介は1つのみとなります。

金型により曲げたパイプ材を潰します(その後に金型を替えて穴空け加工を行います)、金型の機構や大きさ、内容によっては

1つの金型内に連続して2工程、3工程を入れて金型をつくる場合もあります。(大きプレス機やボルスターステーションが長い物、大きい物、500tや1,000t強のプレス加工機はその様な仕組みになっている事が多いです。)

弊社の場合は、単発プレス機に1つの金型にて加工を行っています。(複数の工程を1つの金型に組合わせている金型も保有しております)

プレス加工に限らずですが、工程飛び(潰し損じ、抜き損じ)や混載をしない様にする事が需要で良品を素速く安全に加工する事に

重きを置いております。

なので未加工品・加工品が合わさる事のない様な置き方や作業内容となっています。(例:未加工はコンテナ、加工済みはポリ箱)

加工工程5

スポット溶接機にてナット溶接を行います。

生産する種類やスポット溶接位置よってロットでのスポット打点が違いますが、すべて機械制御にて打点数管理、生産数ロット管理を

行っているので、規程の打点、ロット打点数になったらそれ以上、スポット溶接が行えなくなりアラームが鳴ります。

これもプレス加工同様で工程飛びや混載のない様に置き方や作業内容にて管理しております、またナットの溶接圧力検査(破壊試験)も

弊社内の破壊試験機にて最低毎日1回朝一には、破壊検査を実施し異常が無い事を確認してからスポット溶接を実施しております。

トレーサビリティーも行え、誰がいつ何個どの製品をどの様に加工したのかが分る仕組みとなります。

以上で1本のパイプが製品に成るまでの流れとなります。

これは1本でも、数百本以上でも、試作でも同じ場合もありますし、違う場合もあります。

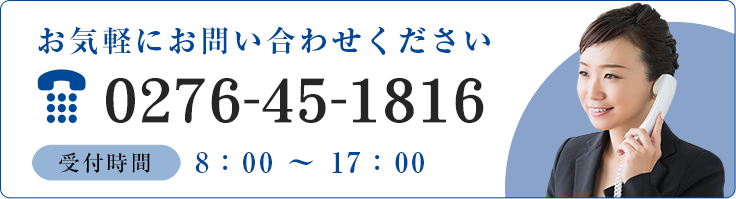

なにか御座いましたら気兼ねなく石川工業株式会社までご一報をよろしくお願いします。

※パイプ材・板材、パイプ加工、板板金、各種溶接等々に関しても協力加工メーカー複数社とタイアップしております。

社内で加工が出来る物は全て社内加工を前提で考えております。

なにか御座いましたら1本から対応ですので、ご一報を下記問い合せ先までご連絡の程、よろしくお願いし致します。

石川工業株式会社

https://isk1944.com/

電話0276-45-1816

群馬県太田市龍舞町4539

コロナウィルス対策 試作 量産 製作 承ります。